El problema de una normalización de los diseños en el sector de la prefabricación surge de manera inmediata en cuanto a que, al no existir reglas escritas y uniformes no solo en este sector sino también en cada empresa, el riesgo de posibles errores se encuentra a un nivel relativamente alto. El uso de instrumentos informáticos más o menos complejos ha dado lugar a la realización de técnicas de representación que facilitan el diseño de elementos manufacturados en los esquemas de producción, con el pleno cumplimiento de las normativas vigentes y de los requisitos de calidad de cada empresa.

REQUISITOS NORMATIVOS LASE Y EL SISTEMA DE CUALIDAD

Las normas ISO 9000 identifican los estándares de referencia y el sistema de verificación con el fin de obtener el Aseguramiento de la Calidad en todas las organizaciones que suministran productos y/o servicios. El Aseguramiento de la Calidad está dirigido a quién produce y a cómo se produce, no a lo que se produce, y por este motivo juega un papel importante la idoneidad asignada a la organizador productiva. La Calidad, como se entiende en las normas, no tiene ya por objeto productos y servicios, sino entidades, es decir, procesos, actividades, organizaciones y sus combinaciones. Es deber de la dirección empresarial elegir el camino de la Calidad, no solo para una mayor competitividad en el mercado, pero sobretodo para dotar a la propia organización de una estructura en la cual son definidas las responsabilidades, las líneas de autoridad y las interrelaciones en las que llevan a cabo sus actividades. La política para la calidad de una organización viene descrita de manera sintética en el Manual de Calidad, elemento indispensable para obtener la certificación: las instrucciones contenidas en el mismo permiten transformar el conocimiento individual, a menudo subjetivo, en patrimonio empresarial puesto que constituye una parte consistente del know-how.

LOS ORGANISMOS DE PROYECTACIÓN

El modelo ISO 9000 establece un control lógico y racional de la propia actividad basado en el principio de la verificación continua; para poder efectuar el monitoreo de los procesos productivos es necesario individualizar las características constantes de una actividad y codificarlas: en una actividad de servicio como es la proyectación, tales constantes se detienen ante los criterios sobre los que trabajar. En este contexto, la información que regresa sirve para controlar si la prestación efectuada ha satisfecho o no las peticiones o ha corregido la misma. El proyecto es el resultado de la actividad de proyectación y es por tanto el producto de una Unidad de Proyectación (UP); La comprobación del Sistema de Calidad se refiere a la organización de la UP, es decir, garantiza al cliente no la calidad técnica en sí misma, sino la capacidad de la UP de controlar el completo proceso proyectual. Para realizar el Control de la Proyectación, la UP debe activar un proceso de gestión de la propia actividad asignando a cada una de ellas responsabilidad y recursos adecuados, el personal cualificado debe definir el interfaz entre los grupos de trabajo, debe crear una red de comunicación gestionada y registrada adecuadamente y una serie de revisiones adecuada a las necesidades de la proyectación y de su planificación. El monitoreo de la actividad proyectual permite crear una serie de estadísticas que permiten temporizar cada fase de modo que puedan ser tomadas como referencia para dar una respuesta rápida al cliente en términos de tiempo; además es posible revelar una causística de errores recurrentes o accidentales que se oponen a la acción correctiva inmediata. La fase de proyectación es la más crítica de todo el proceso de construcción/realización: los errores que se manifiestan a corto plazo condicionan las fases operativas creando un efecto cascada que repercute en las fases operativas sucesivas, retardando los tiempos de ejecución y aumentando los costes; los errores que se verifican a largo plazo son siempre más graves.

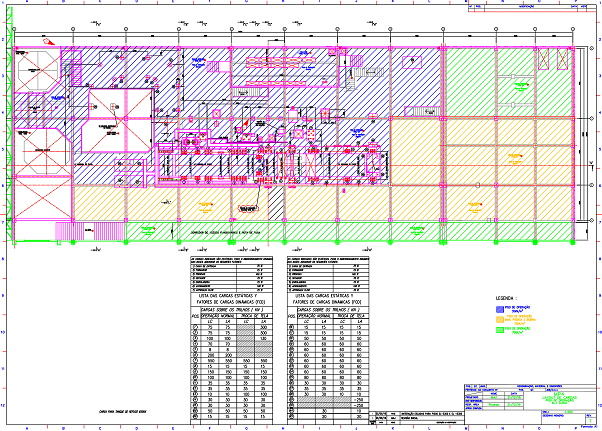

PROPUESTA DE NORMALIZACIÓN DE DISEÑOS

Los años pasados en empresas de consultoría de prefabricados en Italia y en el extranjero nos han permitido vivir de cerca su propia realidad y preguntarnos el por qué de la existencia de tantos sistemas de representación tan diferentes entre ellos no solo entre diferentes empresas sino también dentro de las mismas. Contrariamente a lo que sucede en el sector mecánico , que ya desde hace tiempo ha desarrollado un sistema convencional gráfico que permite la transmisión de datos y productos por todo el mundo, en este sector, cada proyectista adopta su método de representación, de acuerdo a sus propias experiencias y su propia formación. Si valoramos también el gran cambio que ha habido a lo largo de los últimos años dentro del sector productivo, donde los obreros poseen menos cualificación y menos experiencia, además de la procedencia de muchos de éstos de países fuera de Europa, surge la exigencia de deber facilitar la información cada vez más clara, completa y organizada y de una forma sencilla y legible. Las empresas también han madurado la exigencia de optimizar sus propios recursos y productos, apuntando cada vez más sobre la racionalización de la proyección; la primera respuesta a estos cambios internos a la empresa se encuentra en el Sistema de Calidad, que ha empujado la reorganización del proprio know-how para llevarlo al procedimento contemplado en el Manual de Calidad, y que se encuentra a disposición de todos los operadores a través del Manual Técnico. Estos dos manuales se integran entre sí en cuanto a que el Manual Técnico contiene las reglas de proyectación, de producción, de transporte y de montaje, mientras que el Manual de Calidad contiene la lista de todos los tipos de documentos que la Unidad de Proyectación produce y su forma y contenido. Sucede cada vez más frequentemente que las empresas adquieren algunos de los manufacturados a otros productores: la necesidad de transmitir toda la información y sobre todo aquella referente al proyecto, propone la exigencia de poder disponer de un único sistema de representación que permita una rápida transmisión de datos de proyecto con la consiguiente ventaja de poder evitar muchos errores. Por último surge el problema del mantenimiento de los edificios seguida por personal externo a las empresas que producen productos prefabricados; la utilización de un único sistema de representación facilitaría notablemente este tipo de intervenciones. Partiendo de estas presuposiciones y habiendo desarrollado un sistema automatizado para la proyectación aplicada a las estructuras prefabricadas, hemos instituido un sistema convencional gráfico que afecta al layout de los esquemas de producción, el sistema de acotación y la gestión de la información que se muestra en ellos. Hemos elegido representar los manufacturados sobre dos hojas de producción, una de carpintería con toda la información relativa al hormigonado y otra de la armadura destinada al departamento ferralla, a veces externo a la empresa, y a utilizar también para el posicionado de la jaula de armado dentro de los moldes. Los esquemas presentan algunos elementos en común a partir de la dimensión del folio en formato A3 en horizontal, dimensión que permite tener una escala de representación constante y perfectamente legible, de la posición del cajetín de algunas tablas y de la presencia de todas las vistas del elemento. Este layout es el resultado de profundas discusiones no solo entre los técnicos proyectistas de las diferentes empresas sino también con la respuesta directa de los empleados a la producción, los que utilizan estos diseños: por ejemplo el nombre que identifica el manufacturado ha sido posicionada “ a prueba de dedo”, es decir, un punto donde no es posible asconderlo con los dedos de la mano rientra de observa el diseño. “ El cartucho contiene toda la información relativa al elemento: el molde de fabricación, sus dimensiones, los materiales de producción también en el proyecto arquitectónico. Sobre la tabla están presentes todas las vistas del manufacturado y el sistema de acotación ha sido optimizado de modo que no se duplique la información y respetando una lógica constante para todos los tipos de elementos. La información de cada elemento manufacturado está contenida principalmente en tablas resumen subdivididas por temas, anclajes, elevaciones, aligeramientos, armatura, redes, etc. y están complementadas con una serie de referencias al Manual Técnico proprio de cada empresa que completan los datos necesarios para la producción y respecto a los procedimientos en el Manual de Calidad.

Maurizio Frasani, CSG Engineering, Italia Enrico Dassori, Professore, vicedirector DSA, Universidad degli Studi di Genova, Italia