Il problema di una normalizzazione dei disegni nel settore della prefabbricazione si pone ormai in maniera pressante in quanto, non essendoci regole scritte e uniformate non solo all’interno di questo settore, ma anche in ogni singola azienda, il rischio di errore è ancora ad un livello relativamente alto. L’utilizzo di strumenti informatici più o meno complessi ha portato alla predisposizione di tecniche di rappresentazione che agevolano il disegno dei manufatti nelle schede di produzione, nel pieno rispetto delle normative vigenti e dei requisiti del sistema qualità di ogni singola azienda.

LE PRESCRIZIONI NORMATIVE E IL SISTEMA QUALITÀ

Le norme ISO 9000 individuano gli standard di riferimento e il sistema di verifica ai fini di ottenere l’Assicurazione della Qualità per tutte le organizzazioni che forniscono prodotti e/o servizi. L’Assicurazione della Qualità è rivolta a chi produce e a come produce, non a cosa produce, e per questo motivo riveste grande importanza l’idoneità assegnata all’organizzazione produttiva. La Qualità, così come intesa nelle norme, non ha più per oggetto prodotti e servizi, ma entità, quindi processi, attività, organizzazioni e loro combinazioni. È compito della direzione aziendale scegliere la strada della Qualità, non solo per una maggiore competitività sul mercato, ma soprattutto per dotare la propria organizzazione di una struttura in cui siano definite le responsabilità, le linee di autorità e le interrelazioni secondo le quali svolgere la propria attività. La politica per la qualità di un’organizzazione viene descritta sinteticamente nel Manuale Qualità, elemento indispensabile per ottenere la certificazione: le istruzioni in esso contenute consentono di trasformare le conoscenze individuali, spesso soggettive, in patrimonio aziendale poiché costituiscono una parte consistente del know-how.

GLI ORGANISMI DI PROGETTAZIONE

Il modello ISO 9000 istituisce un controllo logico e razionale delle proprie attività basato sul principio della verifica continua; per poter effettuare il monitoraggio dei processi produttivi occorre individuare le caratteristiche costanti di un’attività e codificarle: in un’attività di servizio quale è la progettazione, tali costanti si fermano ai criteri secondo cui lavorare. In questo contesto, le informazioni di ritorno servono a controllare se la prestazione effettuata ha soddisfatto o meno le richieste ed, eventualmente, a correggere il tiro. Il progetto è il risultato dell’attività di progettazione ed è quindi il prodotto di un’Unità di Progettazione (UP); la verifica del Sistema

Qualità si riferisce all’organizzazione dell’UP, cioè garantisce al committente non la qualità tecnica in sé, ma la capacità dell’UP di controllare l’intero processo progettuale. Perché avvenga il Controllo della progettazione, l’UP deve attivare un processo di gestione delle proprie attività assegnando ad ognuna di esse responsabilità e risorse adeguate e qualificate, deve definire le interfacce tra i gruppi di lavoro, deve creare una rete di comunicazioni adeguatamente gestite e registrate e una serie di revisioni adeguata alle necessità della progettazione e della sua pianificazione. Il monitoraggio delle attività progettuali consente di creare una serie di statistiche che permettono di temporizzarne ogni fase in modo da poter essere prese come riferimento per dare una pronta risposta al committente in termini di tempo; inoltre è possibile rilevare una casistica di errori ricorrenti o accidentali cui contrapporre tempestive azioni correttive. La fase di progettazione è quella più critica di tutto il processo di costruzione/realizzazione: gli errori che si manifestano a breve termine condizionano le fasi operative creando un effetto a cascata che si ripercuote sulle fasi operative successive, rallentandone i tempi di esecuzione ed aumentandone i costi; gli errori che si verificano a lungo termine sono ancora più gravi. Le norme stabiliscono le procedure per organizzare il controllo della progettazione; le fasi organizzative si possono così riassumere: – Project Management: pianificazione operativa e programmazione dinamica nella progettazione, ossia suddivisione del processo progettuale in componenti; – Riesame della progettazione: analisi critica periodica dei progetti eseguiti con lo scopo di valutare la capacità del processo di soddisfare i requisiti di base. Il progetto viene esaminato e corretto dapprima in autocontrollo e in seguito dal Responsabile addetto alle verifiche; – Verifica della progettazione: accertamento dello stato di soddisfacimento dei dati di base; – Validazione e modifiche della progettazione: verifica che accerta l’idoneità all’uso di quanto progettato.

Tutti i documenti prodotti dall’UP, cartacei o informatici, vanno gestiti e conservati secondo le modalità contemplate nel Manuale Qualità, in quanto costituiscono la documentazione su cui si fondano i controlli degli Ispettori, che hanno il compito di accertare se le procedure vengono applicate da tutti i componenti dell’organismo, se gli obiettivi preposti sono realmente misurabili e raggiungibili, se l’autocontrollo interno risulta efficace producendo anche il miglioramento del SQ nel tempo.

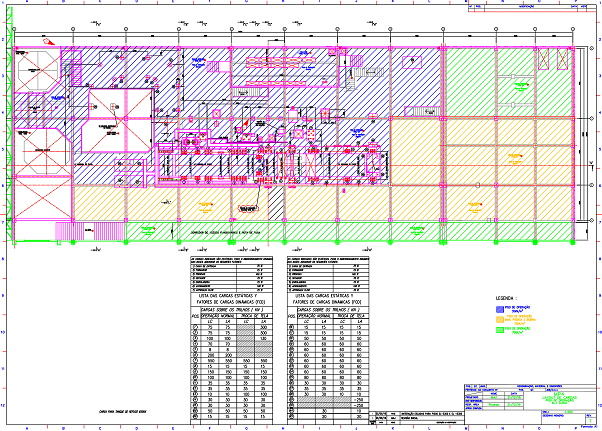

PROPOSTA DI NORMALIZZAZIONE DEI DISEGNI

Gli anni di consulenze trascorsi presso le aziende di prefabbricati in Italia e all’estero ci hanno permesso di vivere molto da vicino le loro realtà e di porci il quesito di come mai esistono sistemi di rappresentazione tra loro molto diversi non solo tra le varie aziende, ma anche all’interno delle stesse. Contrariamente a quanto accade nel settore meccanico, che da tempo ha sviluppato un sistema di convenzioni grafiche che consente una trasmissione dei dati e dei prodotti in tutto il mondo, in questo settore ogni progettista adotta un suo metodo di rappresentazione, mutuato dalle proprie esperienze e dalla propria formazione. Se valutiamo anche il grande cambiamento che è avvenuto nel corso degli ultimi anni all’interno del settore produttivo, dove le maestranze possiedono meno qualificazione e meno esperienza, oltre spesso alla provenienza da diversi paesi extraeuropei, emerge l’esigenza di dover fornire informazioni sempre più chiare, complete e organizzate in maniera semplice e leggibile. Le aziende hanno anche maturato l’esigenza di ottimizzare le proprie risorse e i propri prodotti, puntando sempre più sulla razionalizzazione della progettazione; il primo riscontro a queste mutate condizioni interne all’azienda lo si trova nel Sistema Qualità, che ha spinto la riorganizzazione del proprio know-how per riportarlo nelle procedure contemplate dal Manuale Qualità e che rimane a disposizione di tutti gli operatori attraverso il Manuale Tecnico. Questi due manuali si integrano in quanto il Manuale Tecnico contiene le regole della progettazione, della produzione, dei trasporti e dei montaggi, mentre il Manuale Qualità contiene l’elenco di tutti i tipi di documenti che l’Unità di Progettazione produce e la loro forma e contenuto. Capita poi sempre più di frequente che le aziende acquistino presso altri produttori alcuni manufatti: la necessità di trasmettere tutte le informazioni e soprattutto quelle di progetto, ripropone a gran voce l’esigenza di poter disporre di un unico sistema di rappresentazione che consenta una veloce trasmissione dei dati di progetto col conseguente vantaggio di evitare molti errori. Infine, si pone sempre più il problema della manutenzione degli edifici eseguita da personale esterno alle aziende che producono prodotti prefabbricati e l’utilizzo di un unico sistema di rappresentazione faciliterebbe notevolmente questo tipo di interventi. Partendo da questi presupposti e avendo sviluppato un sistema automatizzato per la progettazione applicata alle strutture prefabbricate, abbiamo istituito un sistema di convenzioni grafiche che riguardano il layout delle schede di produzione, il sistema di quotatura e la gestione delle informazioni da riportare in esse. Abbiamo scelto di rappresentare i manufatti su due fogli di produzione, uno di carpenteria contenente tutte le informazioni relative al getto e uno di armatura da destinare al reparto armature, a volte esterno all’azienda, e da utilizzare anche per il posizionamento della gabbia nel cassero. Le schede presentano alcuni elementi in comune a partire dalla dimensione del foglio formato A3 usato in orizzontale, dimensione che consente di avere una scala di rappresentazione costante e perfettamente leggibile, dalla posizione del cartiglio, di alcune tabelle e dalla presenza di tutte le viste del manufatto. Questo layout è frutto di approfondite discussioni avvenute non solo tra i tecnici progettisti delle varie aziende, ma anche con il riscontro diretto degli addetti alla produzione, gli utilizzatori di questi disegni: ad esempio, la sigla che identifica il manufatto è stata posizionata “a prova di dito”, ossia in un punto in cui non è possibile nasconderla con le dita delle mani mentre si guarda il disegno. Il cartiglio contiene tutte le informazione relative al manufatto: il cassero di lavorazione, le sue dimensioni, i materiali di produzione, e la sigla che lo contraddistingue dagli altri non solo sui fogli di produzione ma anche nel progetto architettonico. Sulla tavola sono presenti tutte le viste del manufatto e il sistema di quotatura è stato ottimizzato in modo da non duplicare le informazioni e da rispettare una logica costante per tutti i tipi di manufatti. Le informazioni a corredo di ogni manufatto sono contenute principalmente in tabelle riepilogative suddivise per argomenti, inserti, sollevamenti, alleggerimenti, armature, reti, ecc. e sono integrate da tutta una serie di riferimenti al Manuale Tecnico proprio di ogni azienda che completano i dati necessari alla produzione e al rispetto delle procedure contenute nel Manuale Qualità.

Maurizio Frasani, CSG Engineering, Italia Enrico Dassori, Professore, vicedirettore DSA, Università degli Studi di Genova, Italia